Maszyny i urządzenia nie zaczynają się od śrubek. Zaczynają się od pytania.

„Czy da się to zautomatyzować?” – to zdanie wypowiadane przez naszych Klientów rozpoczyna większość projektów w NEOTECH.

Powody automatyzacji są różne. Producent czujników, silników, butelek lub lizaków chce przyspieszyć proces montażu, pakowania, lepiej kontrolować jakość produktu, zwiększyć wydajność albo po prostu – zyskać przewagę nad konkurencją. Wtedy do akcji wkracza zespół inżynierów i… zaczyna się burza mózgów.

Wyobraź sobie robota, który w ułamku sekundy łapie mały element, coś z nim robi, przenosi i odkłada na taśmociąg. Wykonuje tą czynność tysiące razy dziennie, bez zmęczenia, bez marudzenia, zawsze z tą samą precyzją. A teraz spróbujcie sobie wyobrazić, jak w ogóle taka maszyna powstaje. Nie, nie w magicznej fabryce gdzieś w Dolinie Krzemowej. Tylko tutaj- w Białymstoku, w Polsce, krok po kroku, przez ludzi, którzy zamieniają pomysły w rysunki techniczne a rysunki techniczne w stal i ruch.

Krok 1: Zrozumieć człowieka. Dopiero potem maszyny.

Wbrew pozorom, tworzenie maszyny to w dużej mierze praca detektywistyczna. Musimy zdobyć szczegółowe informacje od klienta, dowiedzieć się czego naprawdę potrzebuje. Czasem także to nie on sam jest źródłem informacji, lecz jego linia produkcyjna – procesy przed i po automatyzowanym fragmencie. Inżynierowie dogłębnie analizują proces, patrzą jak ludzie i inne maszyny pracują, co można przyspieszyć, uprościć, zmodyfikować lub… wyeliminować. Dodają do tego konkretne wymagania, poczynając od wymiarów zewnętrznych i rodzaju zasilania, przez integracje z istniejącymi systemami akwizycji danych, aż po wybór, czy maszyna ma mieć nóżki czy kółka.

Z tych obserwacji rodzi się coś znacznie bardziej ekscytującego niż sucha tabelka – koncepcja maszyny.

Kompletny system produkcyjny nawijająco-izolujący, do produkcji transformatorów SMD.

Konstrukcja NEOTECH

Automat kontrolno-pakujący do rdzeni ferrytowych SPR-02. Uniwersalny osprzęt umożliwia szybkie przezbrojenia. Konstrukcja NEOTECH

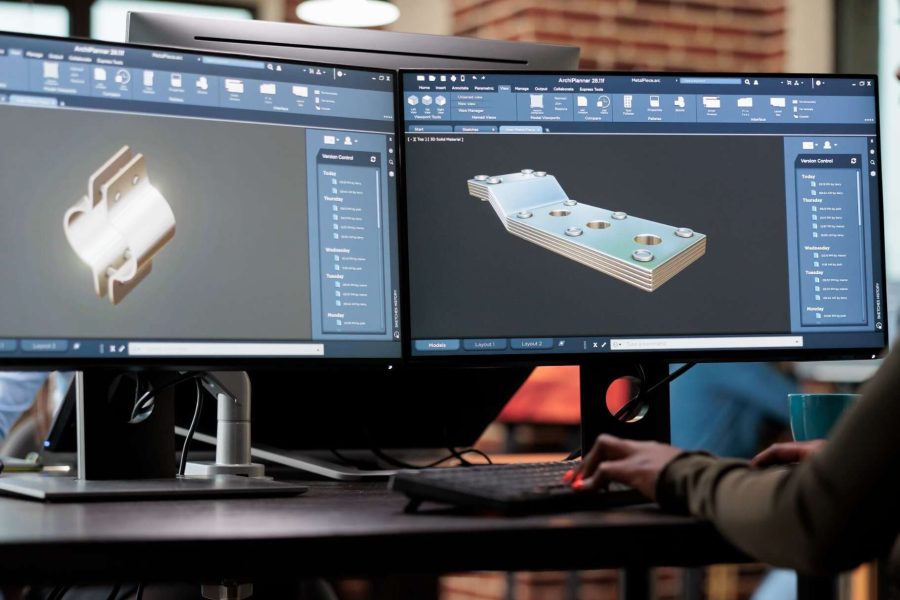

Krok 2: Mózgi kontra CAD

Gdy już wiadomo, co maszyna ma robić, czas przelać pomysł na ekran. W programach do projektowania 3D powstaje wirtualny model. Każdy element maszyny musi pasować co do dziesiątych części milimetra i jest to zapewniane już na tym etapie.

Powstaje projekt mechaniczny, dokumentacja elektryczna, pneumatyczna czy hydrauliczna, lista komponentów do zakupienia, lista detali do wykonania… Dział Zaopatrzenia rozpoczyna zamawianie różnych części a inżynierowie i konstruktorzy przygotowują wszystko tak, by maszynę od razu złożyć.

Modelowanie 3D CAD realizujemy głównie w środowisku DS SolidWorks.

Krok 3: Spawarki, klucze, śruby i kable

Czas na fizyczne narodziny. W pracowniach konstrukcji mechaniki i automatyki nasi doświadczeni pracownicy składają maszynę z przygotowanych elementów. Tu zaczyna się prawdziwe życie maszyny: robot montowany jest na ramie, przykręcane są silniki, siłowniki i prowadnice, składane są szafy elektryczne i zespoły osprzętu. Przewody przeciągane są jak układ nerwowy człowieka. Zazębia się świat metalu i prądu. Każdy detal musi być umieszczony z chirurgiczną precyzją, bo najmniejszy błąd może potem wpłynąć nawet na sparaliżowanie całego procesu.

W tym samym czasie automatycy i programiści przygotowują programy do maszyny. Skąd maszyna wie gdzie robot ma pojechać, która orientacja elementu jest prawidłowa, co ma przenieść i w ogóle który siłownik za co odpowiada? Ano, z bardzo szczegółowo napisanego programu!

Automat SPR-02 podczas montażu. Widoczna jest rama z wbudowanymi szafami elektrycznymi, podajnik wibracyjny oraz ramię robota SCARA YAMAHA.

Krok 4: Testy jak w NASA

Zanim maszyna opuści halę, przechodzi serię testów, które można porównać do kontroli przed wysłaniem rakiety w kosmos. Sprawdza się wszystko: czujniki, pozycjonowanie, mechanikę, reakcje awaryjne, panele dotykowe.

Jedno kliknięcie guzika może uruchomić sekwencję kilkunastu siłowników, silników i kamer. Wszystko musi być zsynchronizowane. Ostatecznym testem przed opuszczeniem hali montażowej są próbne partie produkcyjne. Być może siłownik zamyka się o ułamek sekundy za późno albo chwytak zjeżdża o grubość kartki papieru za nisko? Czy wykonywane cykle na pewno skutkują zgodnymi produktami? Teraz jest najlepszy moment na dopracowanie programu i naniesienie korekt. Jeśli testy przejdą pomyślnie – pora na ostatni etap.

Krok 5: Narodziny maszyny w terenie

Maszyna przyjeżdża do zakładu klienta. Jeśli była rozmontowana lub unieruchomiona na czas transportu, teraz następuje jej reanimacja. Jest podłączana do prądu, powietrza, czasem także systemów współpracujących w linii produkcyjnej. Przechodzi tzw. rozruch końcowy, kalibrację i testy już „na żywo”. Bez wykonania próbnych cykli produkcyjnych się nie obędzie. Klient oczywiście jest przy tym obecny i decyduje o odbiorze maszyny.

Na końcu technolodzy, dział utrzymania ruchu lub operatorzy dostają instrukcje, zostają dokładnie przeszkoleni oraz otrzymują „kluczyki” do najnowszego nabytku jakim jest kolejna innowacyjna maszyna NEOTECH.

Automat montażowy do podzespołów z branży automotive podczas ostatnich testów przenoszenia plastikowych detali. Wyposażony w 5-osiowy robot KUKA

Maszyny jako dzieło sztuki użytkowej

W procesie tworzenia maszyn przemysłowych fascynuje nas połączenie myślenia abstrakcyjnego – koniecznego u każdego inżyniera, z realnymi problemami i rozwiązaniami. Od pomysłu na serwetce, przez wizualizację komputerową, po system, które codziennie wykonuje tysiące operacji – maszyna to wynik inżynierskiej precyzji i wyobraźni. I choć każda z nich wygląda inaczej, łączy je jedno: są stworzone na miarę potrzeb firm klientów, ale też – przede wszystkim ludzi.

W NEOTECHu, pokazujemy, że automatyzacja to nie przyszłość. To teraźniejszość. A nasze najlepsze maszyny powstają nie w fabrykach, lecz w głowach ludzi, którzy potrafią zrozumieć zarówno człowieka, jak i metal.

🛠️ Zobacz przykładowe maszyny zrealizowane przez NEOTECH:

Zaufaj naszemu doświadczeniu - swoją kolejną maszynę zbuduj z NEOTECH!

Zapraszamy do skontaktowania się z nami:

Oraz do obserwowania NEOTECH w Social mediach: